Линия производства лабиринтных капельных лент с низким процентом отказов – это комплексное оборудование, предназначенное для изготовления капельных лент с интегрированными лабиринтными эмиттерами. Основные преимущества такой линии заключаются в высокой производительности, стабильном качестве выпускаемой продукции и минимизации брака, что делает ее экономически эффективным решением для производителей систем капельного орошения. Высокая точность производства лабиринтных каналов обеспечивает равномерный и контролируемый полив, что критически важно для оптимизации урожайности и экономии водных ресурсов.

Что такое линия производства лабиринтных капельных лент?

Линия производства представляет собой сложную систему оборудования, включающую экструдер, формовочную головку, вакуумный калибратор, систему охлаждения, устройство для перфорации, намотчик и контрольную систему. Она предназначена для непрерывного производства капельных лент с интегрированными лабиринтными эмиттерами. Эти ленты используются в системах капельного орошения для точной и экономичной подачи воды к растениям.

Основные компоненты линии

- Экструдер: Отвечает за плавление и подачу полимерного материала (обычно полиэтилена) в формовочную головку.

- Формовочная головка: Формирует ленту с интегрированными лабиринтными каналами.

- Вакуумный калибратор: Обеспечивает точные размеры и форму ленты.

- Система охлаждения: Охлаждает ленту для закрепления формы.

- Устройство для перфорации: Пробивает отверстия для выхода воды из лабиринтных каналов.

- Намотчик: Сматывает готовую ленту в рулоны.

- Контрольная система: Отслеживает параметры процесса и обеспечивает стабильное качество продукции.

Преимущества использования линии с низким процентом отказов

Использование современной линии производства лабиринтных капельных лент с низким процентом отказов предоставляет ряд значительных преимуществ для производителей систем капельного орошения:

- Высокая производительность: Современные линии обеспечивают высокую скорость производства, позволяя выпускать большие объемы продукции.

- Стабильное качество: Точный контроль параметров процесса обеспечивает равномерное распределение воды и долгий срок службы ленты.

- Низкий процент брака: Минимизация брака снижает затраты на производство и повышает прибыльность.

- Экономия ресурсов: Капельное орошение позволяет существенно снизить расход воды и удобрений.

- Автоматизация: Многие линии оснащены автоматизированными системами управления, упрощающими процесс производства и снижающими потребность в ручном труде.

Технические характеристики линии производства лабиринтных капельных лент

Технические характеристики могут варьироваться в зависимости от модели и производителя. Вот некоторые общие параметры:

| Характеристика | Значение |

| Производительность | До 200 м/мин (зависит от толщины и типа ленты) |

| Диаметр ленты | 16-20 мм |

| Толщина стенки ленты | 0.15-1.2 мм |

| Расстояние между эмиттерами | 10-100 см (регулируемое) |

| Мощность | В зависимости от комплектации |

Как выбрать подходящую линию производства?

При выборе линии производства лабиринтных капельных лент с низким процентом отказов необходимо учитывать следующие факторы:

- Производительность: Определите необходимую производительность в соответствии с вашими потребностями.

- Тип ленты: Выберите линию, подходящую для производства лент с требуемыми характеристиками (диаметр, толщина стенки, расстояние между эмиттерами).

- Качество оборудования: Обратите внимание на репутацию производителя и качество используемых компонентов.

- Автоматизация: Рассмотрите возможность приобретения линии с автоматизированными системами управления для упрощения процесса производства.

- Сервис и поддержка: Убедитесь, что производитель предлагает качественный сервис и техническую поддержку.

- Цена: Сравните цены различных моделей и выберите оптимальное соотношение цены и качества.

Процесс производства лабиринтных капельных лент

Процесс производства состоит из нескольких этапов:

- Подготовка сырья: Полиэтилен загружается в экструдер.

- Экструзия: Полиэтилен плавится и подается в формовочную головку.

- Формование ленты: Лента формируется с интегрированными лабиринтными каналами.

- Охлаждение: Лента охлаждается в системе охлаждения.

- Перфорация: В ленте пробиваются отверстия для выхода воды.

- Намотка: Готовая лента сматывается в рулоны.

- Контроль качества: Проводится контроль качества готовой продукции.

Где купить линию производства лабиринтных капельных лент?

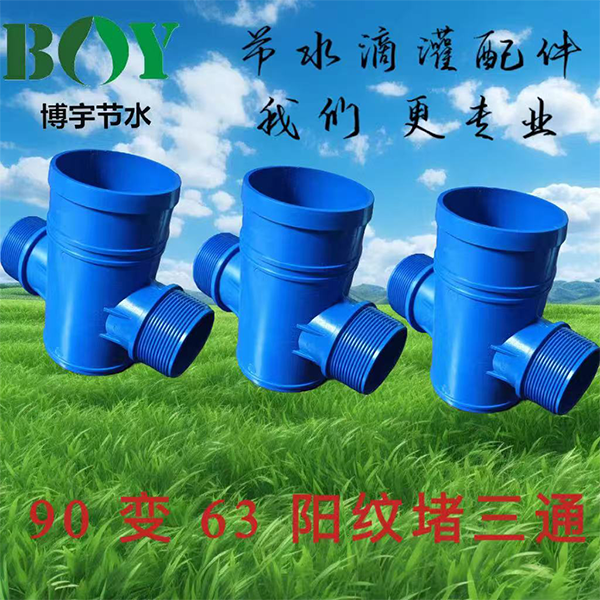

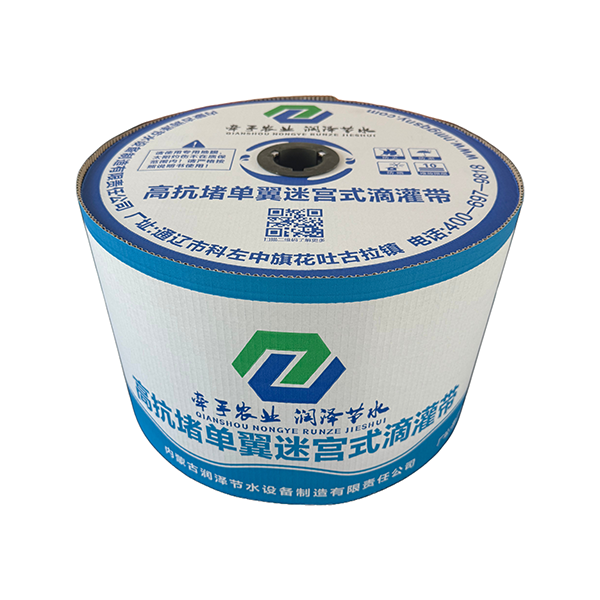

Приобрести линию производства лабиринтных капельных лент с низким процентом отказов можно у специализированных производителей оборудования для производства полимерных изделий. ООО Жуньцзэ по производству оборудования для экономии воды Внутренней Монголии ( https://www.nmgrz.ru/ ) является одним из таких производителей. При выборе поставщика важно учитывать его опыт, репутацию и предлагаемый сервис.

Применение лабиринтных капельных лент

Лабиринтные капельные ленты широко используются в сельском хозяйстве для орошения различных культур, таких как овощи, фрукты, ягоды, зерновые и технические культуры. Они позволяют обеспечить точный и экономичный полив, повысить урожайность и снизить расход воды и удобрений. Линия производства лабиринтных капельных лент с низким процентом отказов является ключевым элементом для компаний, специализирующихся на производстве систем капельного полива.

Факторы, влияющие на процент отказов

Процент отказов при производстве капельных лент может зависеть от нескольких факторов:

- Качество сырья: Использование некачественного полиэтилена может привести к дефектам ленты.

- Настройка оборудования: Неправильная настройка экструдера, формовочной головки или других компонентов может привести к браку.

- Квалификация персонала: Недостаточная квалификация персонала может привести к ошибкам в процессе производства.

- Техническое обслуживание: Отсутствие регулярного технического обслуживания оборудования может привести к его поломкам и увеличению процента брака.

Как снизить процент отказов

Для снижения процента отказов необходимо:

- Использовать высококачественное сырье.

- Тщательно настраивать оборудование.

- Обучать персонал.

- Регулярно проводить техническое обслуживание оборудования.

- Внедрить систему контроля качества на всех этапах производства.

Будущее производства капельных лент

В будущем ожидается дальнейшее развитие технологий производства капельных лент, направленное на повышение производительности, снижение затрат и улучшение качества продукции. Появится больше автоматизированных линий и инновационных материалов. Потребность в линиях производства лабиринтных капельных лент с низким процентом отказов будет расти, так как капельное орошение становится все более популярным способом полива в сельском хозяйстве.